设备工作原理

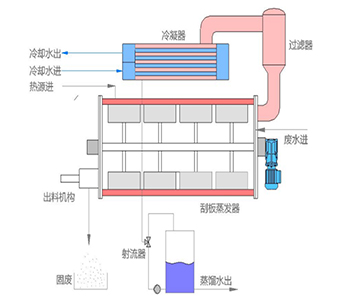

高效结晶器主要由蒸发反应罐、蒸发加热夹套、蒸发罐换热接触面自清洁装置、冷却换热器、冷却循环水设备、真空机组、卸料机构、监测控制仪表、全自动电控单元组成高效结晶器。

设备工艺流程动作如下:

①蒸发结晶器启动,利用真空泵抽取真空形成筒内负压,废水进入蒸发结晶器;

②利用蒸汽、导热油或热水作为热源,热源进入夹套层,持续加热废水;

③筒内为真空,污水很快就开始沸腾,产生大量水蒸汽,利用冷却水与水蒸汽换热,水蒸汽被液化成蒸馏水;

④蒸发罐换热接触面自清洁装置避免筒壁结垢;

⑤废水不停在蒸发,残留废水浓度逐渐升高,由于失去水分逐渐接近于固态;

⑥当筒内废水被干化至固态(减量95%以上),设备停止供热,利用桨叶刮板的物理特性将固废推出筒体;

⑦固体进行收集打包,液体根据工艺用水要求,确定是否深度处理或直接回用到生产工艺中循环使用

产品特点

序号 | 特点 |

1 | 设备内置可伸缩的刮板,完全贴合腔体,可以处理有粘性液体,也可以处理在蒸发过程结晶的液体。 |

2 | 可以浓缩结晶,可以完全蒸发成固体排料 |

3 | 可以利用蒸汽或热水的余热作为热源 |

4 | 全自动化进料,无人值守 |

5 | 物料在蒸发面停留时间短约10秒,抑制物料在壁面结焦、结垢 |

6 | 高传热系数,高蒸发强度,提高了蒸发筒壁的传热系数,总传热系数可高达8000KJ/h·㎡·℃ |

7 | 由于蒸发筒体内能维持较高的真空度,被处理物料的沸点大大降低,特别适合热敏性物料的蒸发。 |

8 | 特别适宜作为多效蒸发或MVR浓缩液的末端再蒸发。 |

9 | 高效蒸发结晶器操作弹性大,运行工况稳定,且维护工作量小,维修方便。 |

10 | 主筒体(与物料接触部份)及夹套材质:可根据用户需要,采用SUS304、316L、Ti、2205或2507等。 |

11 | 可将废液中含水份回收90%以上,或浓缩液COD≥200g/l以上,出料水份低于20% |

产品规格

序号 | 处理能力 | 主体设备尺寸 | 装机功率 | 压缩空气6kg/cm2 | 自来水接口 | 循环水要求 | 蒸汽需求 |

1 | 1T/d | L3.3*W1.4*H3.2 | 3.65kw | Ф10mm气管 | DN20 | 8T/HR | 50kg/hr |

2 | 3T/d | L3.3*W1.6*H3.2 | 4.55kw | Ф10mm气管 | DN20 | 20T/HR | 125kg/hr |

3 | 5T/d | L3.5*W1.7*H3.3 | 5.35kw | Ф10mm气管 | DN20 | 35T/HR | 250kg/hr |

注:1. 蒸发结晶器的材质可选SUS304/SUS316L/2205/2507/钛 2. 设备需额外配置标准吨桶,用于储存结晶物。 3. 蒸汽根据适用量可配置燃气锅炉或电锅炉或接入蒸汽管网蒸汽。 4. 该产品适用于高沸点物料蒸发结晶 5、该产品可以多级并联,模组化操作。 | |||||||

高效结晶器设备处理危废液的经济性分析对比

表1: 500吨/年高效蒸发结晶减量设备运行成本分析 | ||||||||||

参数 | 基准 | 能源消耗基准 | 消耗品消耗基准 | 其他设备功能基准 | ||||||

1 | 计算基准 | 电费单价 | 0.8 | 元/KW | 消泡剂量 | 0.5 | kg/吨废水 | 废水总量 | 500 | 吨/年 |

吨水能耗 | 50 | KW/吨 | 耗材单价 | 20 | 元/kg | 减量效率 | 90% | |||

蒸汽单价 | 320 | 元/吨 | 耗材消耗 | 10 | 元/吨 | 委外总量 | 50 | 吨/年 | ||

蒸汽消耗 | 1.1 | T/吨水 | 注:电耗为40元/吨+蒸汽为352元/吨=392元/吨能源消耗 | |||||||

内容 | 能源消耗 | 消耗品消耗 | 固体废弃物委外费用 | |||||||

1 | 蒸发结晶 | 能源电耗 | 392 | 元/吨废水 | 消泡剂 | 10 | 元/吨废水 | 危废总量 | 50 | 吨/年 |

水量 | 500 | 吨/年 | 水量 | 500 | 吨/年 | 危废单价 | 1500 | 元/吨 | ||

总计A1= | 19.6 | 万元/年 | 总计A2= | 0.5 | 万元/年 | 总计A3= | 7.5 | 万元/年 | ||

结论:1. 采用蒸发结晶设备每年处理500吨危废总费用=A1+A2+A3=27.6万元/年 2. 直接废弃物委外每年500吨费用=500吨/年*污泥单价1500元/吨=75万元/年 效益分析: 采用高效蒸发结晶设备每年节省费用=75-27.6=47.4万元/年 | ||||||||||

表2: 500吨/年 危废处理液高效蒸发结晶减量处理的效益分析 | |||||

项次 | 危废委外单价 | 每年节省费用 | 备注 | ||

1 | 600 | 元/吨 | 6.9 | 万元/年 | 实际核算表明,危废处理费用≥1000元/吨,就可以产生明显的经济价值。回收周期8-24个月即可回收设备投资。 |

2 | 1000 | 元/吨 | 24.9 | 万元/年 | |

3 | 1500 | 元/吨 | 47.4 | 万元/年 | |

4 | 2000 | 元/吨 | 69.9 | 万元/年 | |

5 | 2500 | 元/吨 | 92.4 | 万元/年 | |

6 | 3000 | 元/吨 | 114.9 | 万元/年 | |

设备应用范围

一、含油废水类的处理 | |||

1.含油废水 | 2.废乳化液 | 3.切削液 | 4.超声波清洗液 |

5.热脱脂废液 | 6.超声波除油液 | 7.电解除油 | 8.炼油厂废液 |

| |||

二、高盐、难处理废水 | |||

1.制药废水 | 2.膜浓缩液废水 | 3.喷淋塔废水 | 4.垃圾渗透液 |

5.显影油墨废液 | 6.线切割废水 | 7.化妆品废水 | 8.研磨废液 |

9.废气塔高氨氮废水 | 10.拉丝废液 | 11.膜浓缩液废水 | 12.废蚀刻液 |

13.NMP废水 | 14.DTRO/STRO浓水 | 15.ED电渗析浓盐水 | 16.MVR设备/多效蒸发母液 |

| |||

三、酸性、碱性高氨氮废水 | |||

1.化学镍废水 | 2.磷化废液 | 3.化抛废液 | 4.含铬废液 |

| |||

设备应用行业

适用于机械加工、制药、化工、食品、危废处置、半导体、垃圾渗透液、表面处理、电镀、PCB、涂装、汽车零部件、印刷、油墨、研磨、清洗机械设备。

部分案例效果

一、高COD废水处理实例 |

|

二、高盐、难处理废水应用实例 |

|